Estantes Selectivos, el más común en almacenes

¿Por qué es la inversión mas rentable para tu almacén?

Es el sistema de almacenamiento más versátil y común en el mercado, un estante selectivo es un tipo de estante metálico diseñado para el almacenaje de mercancías puestas en paletas o en cajas apoyadas sobre dos vigas y agrupadas por nivele. Se les llaman selectivo porque te permiten un acceso directo a cada nivel, facilitando la carga y descarga de productos. Al ser ajustables en altura y estructura, se pueden personalizar para optimizar el espacio disponible de tu almacén.

Su función principal es el orden inteligente, sirve para ordenar productos de diferentes tipos en un mismo pasillo, proteger cada carga apoyada en la estructura sin que se aplasten unas a otras optimizando su localización para un eficiente despacho.

Es el sistema más utilizado por una sencilla razón: es el más flexible. Si el día de mañana tienes más mercancía el estante puede ajustarse tanto el altura como en número de niveles, es la forma más barata y segura de poner todo en orden de inmediato.

En Rubik Assembly fabricamos el estante selectivo a la medida de las necesidades de tu empresa, nuestros racks están fabricados con materiales metálicos de alta resistencia, que le aseguran el retorno de su inversión gracias a la rentabilidad y funcionalidad dentro de tu almacén.

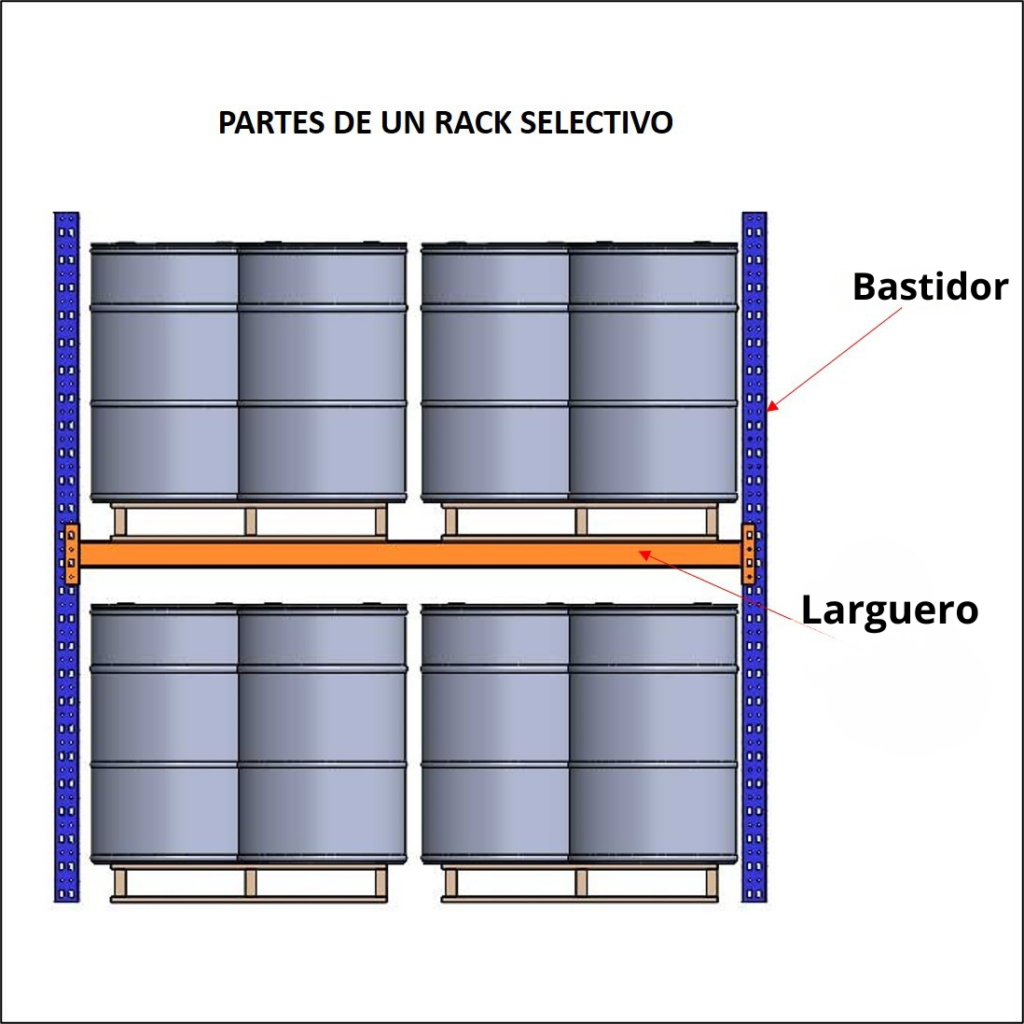

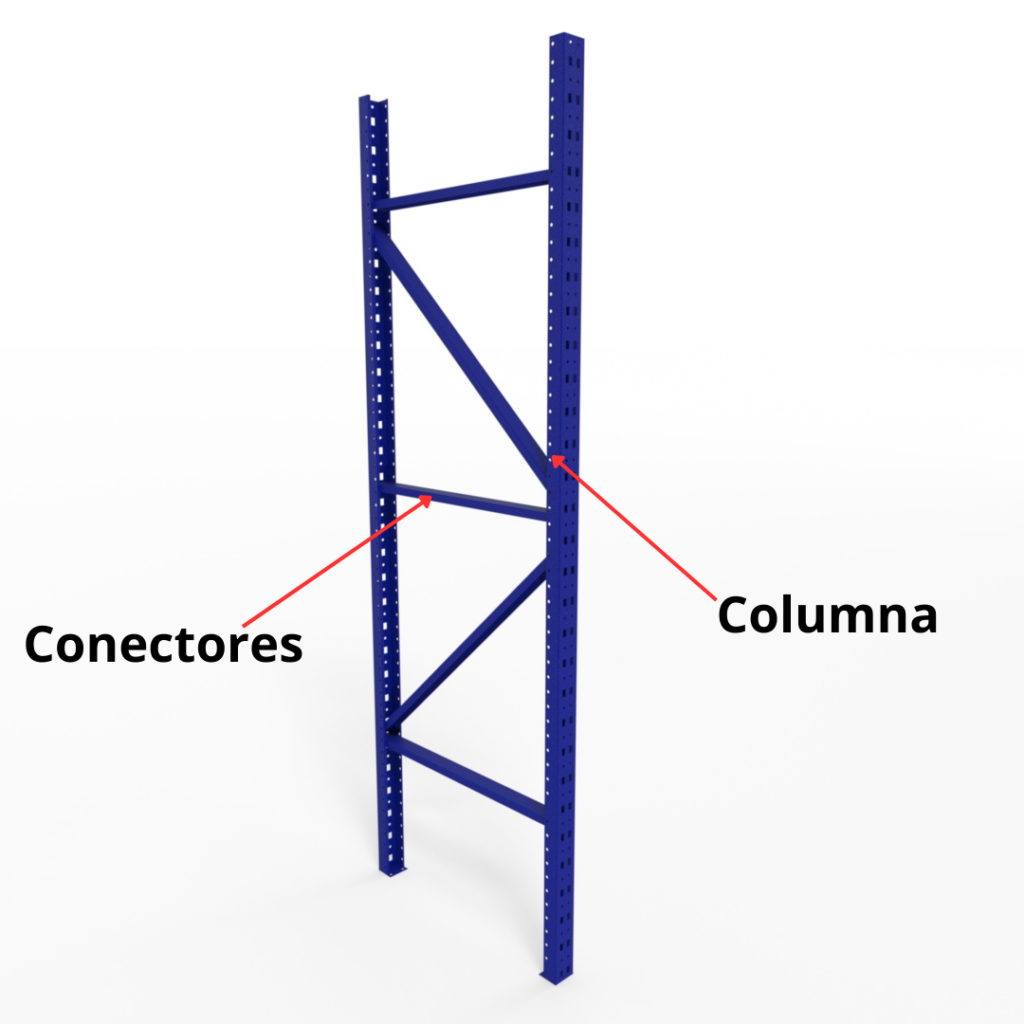

Componentes estructurales básicos

- Bastidores: elementos verticales compuestos por dos puntales unidos por diagonales y travesaños formando una celosía.

- Columnas: suelen ser componentes perfilados en frío, de chapa fina, con sección abierta y continuamente perforados, lo que los hace proclives a tener formas de pandeo de tipo distorsionado y torsional.

- Largueros: elementos horizontales que soportan la carga de las paletas. Suelen estar perfilados en frío y llevan en sus extremos conectores para su fijación a los puntales de los bastidores.

- Conectores: piezas soldadas en los extremos de los largueros para su fijación a los puntales. Están provistos de enganches que encajan en las perforaciones de los puntales.

Ventajas

Las ventajas operativas y beneficios logísticos de los racks selectivos se basan en su capacidad para proporcionar acceso directo y rápido a cada paleta almacenada, lo que agiliza la manipulación y reduce los tiempos en la cadena logística. Destacan:

- Acceso inmediato a cada paleta, reduciendo tiempos de salida y reposición.

- Mejora del rendimiento de espacio, permitiendo pasillos más anchos y mayores alturas de carga.

- Mejor visibilidad y control del stock, dando como resultado una gestión de inventario precisa.

- Optimiza el uso del espacio vertical en los almacenes mejorando el control y la organización del inventario

- Perfecciona la productividad, al facilitar flujos de trabajo seguros y ergonómicos.

Tipos de sistemas de estante selectivo

- Estantería de paletización (convencional)

Este sistema es una sencilla estructura formada por bastidores y largueros, donde hay carga paletizada y almacenaje de cargas. Se trata de estanterías metálicas que pueden ser óptimas para surtidos con grandes cantidades por artículo y para carga pesada.

- Estantería de doble profundidad (double-deep)

Un sistema hábil que almacena dos paletas en la parte trasera de cada nivel, incrementando la densidad de almacenamiento a expensas de perder acceso directo a la paleta posterior. Se requiere un montacargas con horquillas extensibles.

- Estantería de pasillo estrecho

Está diseñada específicamente para optimizar el espacio en entornos de almacenamiento. Este tipo de estantería permite aprovechar la altura del almacén, lo que significa una mayor capacidad de almacenamiento sin necesidad de aumentar la superficie del suelo.

- Estantería para Picking (manual)

Un sistema de almacenamiento que se basa en una versión modificada de las estanterías tradicionales. Está diseñado específicamente para facilitar el almacenamiento y acceso manual a cargas ligeras o medianas. Es ideal para entornos donde se manejan volúmenes moderados de mercancía y se requiere eficacia en la recolección y organización de los artículos.

¿Listo para optimizar tu almacén?. Es la inversión inteligente para quienes buscan seguridad, durabilidad y un flujo de trabajo sin complicaciones. Explora nuestro catalogo hoy mismo y descubre mas sobres racks industriales.

Te invitamos explorar nuestras redes sociales y escribirnos para una asesoría técnica personalizada.